ファナックのマクロで30年以上稼いでます。②

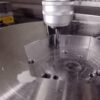

マシニングセンターのプログラミング マクロ 第二話 職人向けの話題

本業公開!NC旋盤マシニングセンターを操る

サンガクエンジニアリング創業時より取り組みました、

NC旋盤で習得したファナックGコードの解説です。

CAD CAMが手ごろな値段で入手できる現在は、

ふれる機会はないかもしれませんが、よく使う加工プログラムを

パターン化しマクロ登録しておくことで、数字を置き換えるだけで

加工できますので、非常に段取り替えが早いのです。

プログラムをマクロで作りこむことで、プログラミングと確認作業が

めちゃくちゃ早いのです。

平成元年より習得したコードですが、30年たった今でも通用しています!

沢山あるマクロプログラムを一つずつ公開してゆきますね。

森製機NC旋盤ファナック15T,0T

遠州マシニングセンターファナック11M,6M,0M

関東機械マシニングセンター三菱メルダス

オークマNC旋盤を経て

現在DMG森製機製マシニングセンター

CMX1100V が愛機です。

1989年東京都大田区大森西で覚えたFUNUC 15T を操る経緯の説明予定が

穴あけ講義になりました。

また次回へ続きます。ごめんチャイ!

ファナックのマクロを覚えた理由

当時、穴あけが僕の仕事でした。

覚えてしまうと簡単で、工程の多さに飽き飽きでした。

そんな時マシニングセンターと言う機械の存在を知ってしまったのです。

次に示す穴開け工程を全てやってくれる コンピューター制御の機械です!

穴あけ作業の工程を、10mmのボルト穴を例に紹介します。

M10のキャップボルトを使う想定でも説明します。

機械部品における穴は、穴の大きさや開ける位置が違うだけで

毎日同じような穴開けの日々でした。

第一工程 ケガキ

まず最初の工程は、旋盤やフライス盤で加工された部品に

定盤の上で穴位置をケガキ線で図面通りに写します。

次に、ポンチと言う先のトガッた物でケガキ線の交わった穴位置に打痕を入れます。

ハンマーでポンチを叩くのです。

ポンチの先端に意識を集中させて叩くので、始めの頃はよく手を叩きました。

第2工程 穴あけ

次にボール盤と言うドリルを付けて穴を開ける機械の所へ移動します。

ボール盤にセンタードリルを取り付けます。

センタードリルは各種太さや長さがあり、愛用の先端径2mmの物を使います。

それから、ポンチの打痕を狙ってセンタードリルを深さ3mm程入れます。

そして、ドリルを取付けます。

10mmボルト穴なら、たいてい10.5mm-11mmくらいのバカ穴です。

また、ネジの場合。

M10のピッチ1.5mmネジなら下穴は8.5mmのドリルで、ピッチ1.25mmなら8.8のドリルを使います。

図面をよく確認して、間違わないように開けます。

基本は一番小さいと言うか、細いドリル穴から開けます。

間違っても、太くする事は出来るのです。

まちがうと、オシャカと言って、1から作り直しです。大赤字!

つぎは穴の入口のと出口のバリ取りで、面取りと言う作業です。

通常面取りは、0.5C など図面にかかれています。

0.5Cなら、45度で0.5mm切込み 面取りします。

ドリル穴より大きなドリルで先端角度を90度に研いで作ったり、面取り専用工具を使います。

ここまでで、ひと穴完成です。

ネジ切り 編

タッピングボール盤や、タッパーという押すときは正転(時計回り)抜く時は逆転(反時計回り)する機会を使います。

タップを機械に取り付けて、M10x1.5mmのねじなら一回転当たり1,5mm入るので、そのイメージで機械のレバーを押してゆきます。

希望の深さまで入ると、素早くレバーを反転し抜きます。

この時も一回転当たり1,5mm抜くイメージで行います。

僕は力任せでセンスが無かったので、よくタップを折りました。

座繰り穴 編

キャップボルトの頭を埋め込むために、ザグリと言う工程もあります。

ザグリはM10のキャップボルトなら頭の径が16mmくらいあるので、

17mmのドリルを深さ10.5mm入れます。

キャップボルトの頭の長さはM10なら10㎜です、なので0.5mm下げるイメージです。

また、底は平らにしたいので、ザグリ専用工具(市販されています)が無ければ、17mmのドリル二本必要になります。

一本は先端角118度に研いだ普通のドリルと、もう一本は一文字と言われている底が平らになるよう研がれているものが必要になります。

まず、普通の17mmドリルで10㎜位まで穴を広げておきます。

次に一文字で深さ10.5mmまで掘り込みます。

後は面取りしておしまい。

以上で、穴加工終了です。

工程数が多く面倒な加工、金属機械部品とは。

金属製機械部品の多くは、部品同士組み立てる為、

ボルト穴やネジ穴がある場合が多いのです。

部品の多くは、ブラケット系、ベアリングケースの類、シャフト類、スリーブ類に大別されます。

ブラケット系は形こそ違えど、そのほとんどの部品に穴が空きます。

穴の種類にも、バカ穴、嵌合(はめあい)穴、止まり穴、通し穴があります。

バカ穴は寸法公差のうるさくないものです。

はめあい穴は工業規格で寸法公差のあるものになります。厳密には全て寸法には公差がありますが、職人の世界では一般公差はバカ穴、ハメアイ穴はJS7.H7.B10.H6など細かく規定があります。日本工業規格 JIS 日本産業規格などで規定。

たとえば直径10mmの穴があるとします。穴の一般公差ならB10なら10mm⊕0.208-⊕0.15とかH7なら⊖0-⊕0.015と言う様に決まっているのです。

だから、どこで作って持ち寄っても組み立て出来るのです。日本工業規格、ISO規格などの基準があるのです。

時間のかかる穴あけはマシニングセンターに任せる。

そんなこんなで面倒くさいことをやってられない僕は、マシニングセンターを手に入れる事になるのです。

自然人、遠目に社会を眺めてきました。

自然人、遠目に社会を眺めてきました。

ディスカッション

コメント一覧

まだ、コメントがありません